Изобретение применимо в химической промышленности, в энергетике и позволяет совместно с основной деятельностью, характеризующейся потреблением природного газа с объёмным содержанием метана СН4 от 50 до 99,99%, осуществлять наполнение ёмкостей (баллонов, реципиентов, газгольдеров) природным газом, пригодным для использования в качестве газомоторного топлива. Изобретение может быть применено в газовых котельных, химических и других производствах, потребляющих метан от газовых сетей низкого давления, и позволяет в местах метана осуществлять его сжатие до давлений 20-35 МПа. Метан применяется для заправочных емкостей транспортных средств, энергетических аккумуляторов. Сжатие газа осуществляется в усилителе давления. Массовое производство таких устройств освоено несколькими производителями: Maximator GmbH (Германия) [1]; Haskel (США) [2] и др.

Метан как моторное топливо расходуется двигателями экономичнее бензина, в отличие от пропан-бутана, бензина, дизельного топлива. Расход пропанобутановой смеси превышает расход бензина на 10-20%, а расход метана ниже расхода бензина на 5- 10%. Это обусловлено физико-химическими свойствами природного газа, его октановым числом, которое, достигая 120, заметно превосходит показатели других углеводородов. Энергетические свойства метана в совокупности с его физическими свойствами в сжатом состоянии (относительно небольшое изменение давления при понижении температуры) нашли применение в прочих отраслях промышленности и народного хозяйства. При этом метан остаётся самым дешёвым энергоносителем. Использование метана сопряжено с необходимыми мерами взрыво-пожаробезопасности.

Идеология использования для привода и управления оборудованием энергии сжатого метана (без применения электричества) позволяет создавать на базе усилителей давления максимально безопасные установки по повышению давления взрыво- и пожароопасных газов.

Известен способ производства компримированного природного газа на газораспределительной станции, усилитель давления для реализации такого способа по патенту RU2641416 [5]. Способ предусматривает установку усилителя давления в месте поступления природного газа из магистральной сети в газораспределительную сеть, направление природного газа из магистральной сети в газовый бустер и использование этого газа одновременно в качестве приводного и компримируемого газов. Такой принцип сжатия газа известен и основан на использовании природного газа из магистральной сети под давлением 3,5÷7,5 МПа, для привода бустера, и последующий сброс отработанного газа в газораспределительную сеть под давлением 0,6÷1,2 МПа. Сжатие газа осуществляется от давления 3,5÷7,5 МПа до 25 МПа. Способ предполагает упрощённую изоляционную систему между полостями приводных и нагнетательных поршневых групп газового бустера. Утечка сальника отводится в камеру привода бустера.

Диапазон указанных в способе-прототипе рабочих давлений камеры привода от 3,5 МПа до 7,5 МПа экономически невыгоден, с повышением конечного давления расширения газа эффективность процесса понижается, усложняется конструкция бустера. Необходимость низких значений конечного давления камеры привода (не выше 1 МПа) обусловлена требованиями безопасности конструкции машин и аппаратов. Поскольку требуемый объем камеры низкого давления в приводной части усилителя давления много больше объема камеры сжатия, то и обеспечение прочности этой части оборудования потребует особых конструктивных решений для всего устройства. Это увеличит капиталовложения в оборудование и скажется на стоимости целевой продукции. Ведущие производители газовых усилителей [1, 2] не производят изделий с давлениями привода более 1 МПа, считая превышение этого порога не рациональным.

При адиабатическом расширении метана от давлений 7,5 МПа ÷ 3,5 МПа до 1,2 МПа ÷0,6 МПа присутствует эффект охлаждения газа. Количество положительной работы физического процесса много больше отрицательной работы сжатия в бустере. В случае расширения от 7,5 МПа до 0,6 МПа достигаются температуры ниже 173 K, близкие к криогенным, что сделает работу устройства в заявляемом виде невозможным или потребует дополнительных сложных компенсационных мероприятий.

Применение известного способа для наполнения автотранспортных ёмкостей метаном затруднительно по следующим причинам:

Ввиду несовершенства существующих технологий достигнуть максимально эффективного адиабатического процесса сжатия невозможно. Процессы происходят в пределах эффективных значений показателя политропы [3].

Согласно уравнению адиабатического процесса:

, где γ — показатель адиабаты, для метана γ=1,32.

Повышение давления метана с температурой 293 K от 3,5 МПа до 25,0 МПа будет сопровождаться повышением температуры газа > 473 K, что неизбежно приведёт к перегреву устройства и выходу его из строя. Реализация такого режима в общепромышленном оборудовании затруднительна, поскольку высокие температуры влияют на механическую прочность металлов, уплотнительных материалов. Осуществление таких технических решений экономически не выгодно.

При сжатии природного газа неизбежно выделение влаги, что для газомоторного топлива неприемлемо [4]. Использование способа для заправки ёмкостей метаном или метан содержащим газом в качестве газомоторного топлива невозможно, так как способ не предусматривает осушку и охлаждение газа при сжатии.

Кроме того, способ не учитывает необходимость отвода газа, прошедшего уплотнения по штоку поршня высокого давления. В описании известного способа указано: «так как компримируемый и приводной газы являются однородными, отпадает необходимость в изоляционных системах между полостями приводных и нагнетательных поршневых групп». При поступлении газа со стороны камеры высокого давления по штоку поршня в камере низкого давления неизбежно повышается давление, и величина степени сжатия r = A1/A2 меняется в сторону уменьшения. Соответственно снизится конечное давление —

Р2 = r × P1. Увеличение утечки по штоку приведёт к остановке устройства.

Для заправки автомобиля метаном используются специальные автомобильные газонаполнительные компрессорные станции (АГНКС). Сеть заправочных станций для метана не так широко развита, как сеть для заправок пропан-бутаном, но, согласно действующим проектам, в ближайшие несколько лет количество АГНКС для метана, должно значительно увеличиться. В газовом оборудовании для пропан-бутана и метана используются разные по виду заправочные узлы и ёмкости высокого давления, при этом каждая ёмкость для метана испытывается избыточным давлением до 35 МПа на прочность и до 25 МПа на герметичность. Заявляемые в прототипе давления (до 25 МПа) не в состоянии покрыть требуемый для заправочного оборудования диапазон давлений 25 МПа ÷ 35 МПа.

Целью настоящего изобретения является:

организация в местах потребления метана низкого давления наполнение ёмкостей (реципиентов) сжатым газом с высоким содержанием метана, пригодным для использования в качестве газомоторного топлива;

использование (рекуперация) энергии адиабатического расширения метана;

Задача – организация оптимального термодинамического процесса повышения давления метана до требуемого уровня 25 МПа ÷ 35 МПа достигается:

организацией процесса сжатия метана в рамках диапазона энергетически эффективных давлений;

ограничением температуры сжатия не выше 413 K;

использованием для привода усилителя давления, приводимого в действие метаном с давлением ≤ 1,0 МПа;

адиабатического расширения газа до конечного избыточного давления ≤ 0,05 МПа;

охлаждением и осушкой сжимаемого газа в рекуперативном теплообменнике;

наличием системы отвода утечек газа по уплотнениям штоков камер сжатия.

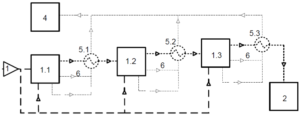

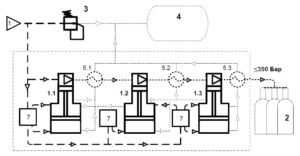

Способ рекуперативного сжатия газообразного метана представлен на фиг.1.

Фигура 1. Способ рекуперативного сжатия газообразного метана.

Цифрами обозначены: 1 – источник давления; 1.1, 1.2, 1.3 — усилители давления; 2 –баллоны высокого давления, 4- потребитель газа низкого давления; 5.1, 5.2, 5.3 – рекуперативные теплообменники, 6 – утечка газа через уплотнения по штокам усилителей давлений.

Процесс сжатия осуществляется следующим образом (см. фиг. 1). Газ среднего давления 0,3 ÷ 1,0 МПа от источника давления 1 поступает в усилитель давления 1.1. В усилителе давления 1.1 происходит повышение давления со степенью сжатия в диапазоне от 3,4 ÷ 5,5. После сжатия газ поступает в рекуперативный теплообменник 5.1, где происходит его охлаждение и удаление сконденсировавшейся влаги. От теплообменника 5.1 газ поступает в усилитель давления 1.2. В усилителе давления 1.2 происходит сжатие газа со степенью сжатия от 3,2 ÷ 4,1. После чего осуществляется охлаждение и осушка газа в теплообменнике 5.2. После охлаждения и осушки в теплообменнике 5.2 газ поступает в усилитель давления 1.3 где сжимается со степенью сжатия в пределах 1,9 до 2,5. После чего производится охлаждение и осушка газа в теплообменнике 5.3. От теплообменника газ поступает в баллоны высокого давления 5. Газ для работы усилителей давления поступает так же от источника давления 1. После расширения газа в приводных камерах усилителей давления 1.1, 1.2, 1.3 охлаждённый газ поступает в рекуперативные теплообменники 5.1, 5.2, 5.3 соответственно. Утечка газа по штокам усилителей давления сбрасывается в коммуникации газа низкого давления.

Энергетически эффективные степени сжатия в условиях ограничений по температуре сжимаемого газа, начального и конечного давлений имеют чётко ограниченные области. На диаграмме T-S состояния метана (см. Фиг. 2) выделена область давлений и температур «А» в пределах которых осуществляется процесс, описанный в изобретении.

Фиг 2. Область А на Т-S диаграмме состояния метана

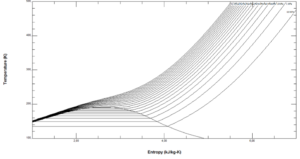

На фиг.3 в пределах области «А» детально представлен процесс рекуперативного способа наполнения метаном баллонов высокого давления соответствующий описанию в изобретении.

Линии на диаграмме — постоянные давлений (изобары). Точки минимумов температур a, c, e, g соответствуют температуре Т=293 К. Точки максимумов температуры b, d, f отложенные на изобарах определены аналитически и соответствуют адиабатическому процессу сжатия в соответствии с достижимым кпд согласно [3]. Верхняя граница процесса описываемого в изобретении ограничена красной чертой соответствующей температуре Т=413 К.

Фиг. 3. Область рекуперативного способа наполнения метаном баллонов высокого давления на Т-S диаграмме состояния метана.

От точки a до точки b происходит сжатие газа от начального давления 0,6 МПа до конечного давления 3,3 МПа. Пунктирные линии справа и слева от основной линии от точки а1 до точки а2 показывают диапазон охватываемый изобретением интервалов начальных давлений — 0,3 МПа ÷ 1 МПа. От точки b до точки с происходит охлаждение сжатого метана при постоянном давлении в рекуперативном теплообменнике 5.1. От точки c до точки d происходит сжатие метана от давления 3,3 МПа до 13,2 МПа. Процесс между точками d — e соответствует охлаждению метана при постоянном давлении в рекуперативном теплообменнике 5.2. От точки e до точки f происходит сжатие метана от начального давления 13,2 МПа до конечного давления 26,4 МПа. Процесс между точками f и g это процесс охлаждения метана в рекуперативном теплообменнике 5.3. Пунктирные линии справа и слева от политропы сжатия это границы областей процессов в зависимости от диапазона изменений начального давлений от точки а1 до точки а2. Сжатие в усилителе давления 1.3 ограничено условиями конечного давления 35 МПа точка g2.

Основным отличием настоящего изобретения от прототипа являются новые признаки наполнения баллонов высокого давления метаном от 25 МПа до 35 МПа, в местах потребления газа, с низким конечным избыточным давлением включенные в формулу изобретения. Способ отличается тем, что сжатие метана осуществляется в эффективном температурном диапазоне 293 K ÷ 413 K, использованием для охлаждения и осушки сжимаемого газа эффекта охлаждения газа при адиабатическом расширении метана, происходящем в камерах приводов усилителей давления, характеризующийся отсутствием потребления электроэнергии, обладающий высокими характеристиками взрыво-пожаробезопасности в виду организации процессов с параметрами газа ниже порогов воспламенения рабочего тела и материалов конструкций.

Способ реализуем путём создания установок как на базе существующих бустеров [1, 2] так и путём создания устройств с коэффициентами сжатия соответствующим настоящему изобретению Управление усилителями давления при реализации способа предусматривается от энергии метана поступающего от источника 1.

Рекуперативный способ наполнения метаном ёмкостей высокого давления позволит хозяйствующим субъектам, обладающими необходимыми условиями для его применения, расширить ассортимент выпускаемой продукции, использовать недоступные ранее технологии, требующие высоких давлений метана.

Источники информации:

1 https://apa-kandt.ru/articles/category/tehnologii-vysokih-davlenij , обращение (02.08.2018г.)

2 http://www.haskel.com/products/gas-boosters/pneumatic-driven-gas-boosters/#benefits, обращение (02.08.2018г.), раздел «Газовые бустеры с пневмоприводом».

3 Е.В Михайловский. Теория и расчёт автомобиля. Москва: Автотрансиздат, 1969 г., стр. 13,

4 (ГОСТ 27577‑2000 «Газ природный топливный компримированный для двигателей внутреннего сгорания»)

5 Патент RU2641416, опубл. 17.01.2018 г.

ФОРМУЛА ИЗОБРЕТЕНИЯ

- Рекуперативный способ наполнения метаном баллонов высокого давления с рабочим давлением до 35 МПа, использующий эффект адиабатического расширения метана, обеспечивающий охлаждение и осушку сжимаемого газа, применяющий рекуперативные теплообменники, ограничивающий степень сжатия метана в пределах — 3,4 ÷ 5,5; 3,2 ÷ 4,1; 1,9 ÷ 2,5 для каждого этапа сжатия соответственно, использующий для функционирования давление метана от 0,3 МПа до 1 МПа, осуществляющий подачу метана потребителю с давлением меньше 0,05 МПа, ограниченный температурой 413 K, не использующий электрическую энергию.

- Установка для осуществления способа по п. 1, в составе трёх групп усилителей давления, степень сжатия метана для каждой группы соответственно — 3,4 ÷ 5,5; 3,2 ÷ 4,1; 1,9 ÷ 2,5, рекуперативных теплообменников, коммуникаций высокого и низкого давлений, реализующая использование эффекта охлаждения газа при его расширении для охлаждения и осушки сжимаемого газа, имеющая газовое управление, не требующая сторонних источников охлаждения, не потребляющая электрической энергии, имеющая систему отвода утечек газа по уплотнениям штоков камер сжатия

— — — — — Границы установки

3- существующее редуцирующее устройство;

7 – газовое управление